技术参数

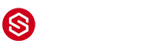

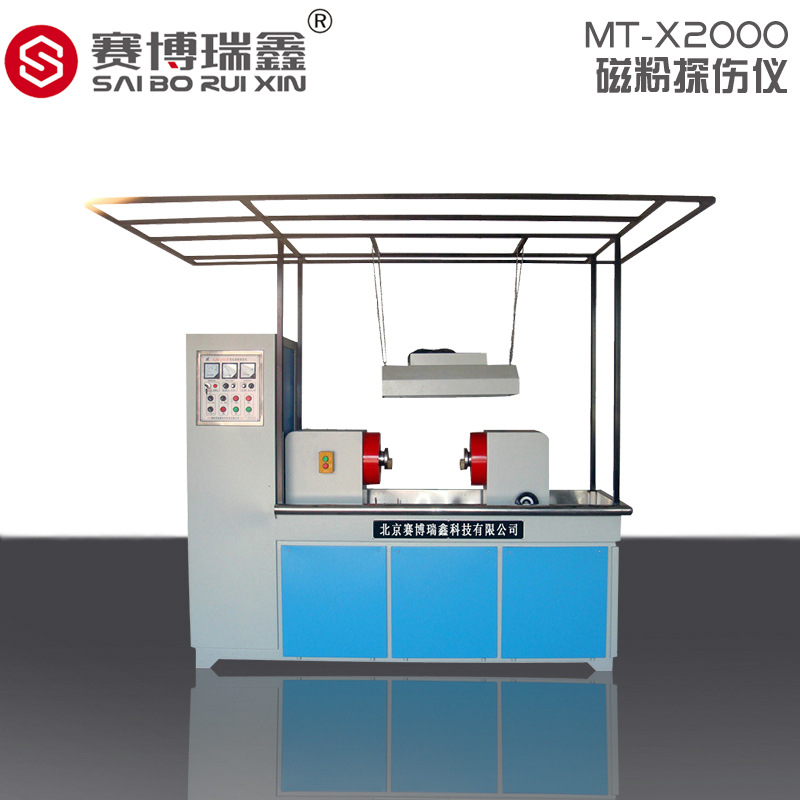

MT-X2000荧光磁粉探伤机

一、 适用工件类型及尺寸:

1.轴:

直径:<40mm

长:<850mm

二、设备适用范围:

2.1、本设备主要用于检测铁磁性零部件表面近表面荧光磁粉探伤。

2.2、检测工件:轴类/套类零部件;

2.3、连续法磁化强度的计算:

a、周向磁化电流的计算:AC:I=(8-15)D

(I为电流强度,单位:A安培;D为工件直径,单位:mm)

b、纵向磁化电流的计算(一般以试片显示清晰为准):

与线圈的填充系数有关,低填充按下式计算:IN=45000/(L/D)

(I为电流强度,单位:A安培;N为线圈匝数;L为工件长度,单位:m m;D为工件直径,单位:m m)

2.4磁化原理:

当铁磁性工件放在磁场中时,磁力线便被引向并通过工件。如果磁力线作用于裂纹则磁力线便不会连续,从而溢出工件表面,这样在裂纹两侧便产生磁极。将磁粉(或磁悬液)喷洒于有缺陷工件的表面,则磁粉在裂纹处形成一明显可见的线状物(如图1)。磁粉颜色尽可能选用与工件表面有较大对比度,这样利于缺陷被人眼观察到。这就是磁粉探伤的试验原理。

2.5、磁化方法的设计

a周向磁化:

周向磁化是在工件表面建立周向磁场,检测工件轴向裂纹(见下图贴合试片检验)。周向拟采用通电磁化方式。合适的磁化强度以A1-15/50或30/100型标准试片清晰显示为准。

b纵向磁化:

纵向磁化是在工件表面建立纵向磁场,检测工件圆周方向裂纹(见下图贴合试片检验)。纵向磁化采用线圈法磁化方式,这样可使工件表面获得均匀的磁场分布,有利于横向裂纹的检出。合适的磁化强度以A1-15/50或30/100型标准试片清晰显示为准。

2.6磁化电源:

该磁粉探伤机对工件磁化采用复合磁化方式,即周向磁化和纵向磁化相搭配,一次性检测出规定范围内工件表面缺陷(见下图贴合试片检验)。

周向磁化和纵向磁化均使用50赫工频交流电激磁,两路激磁电流相位差为120°。工件在复合磁化状态时,由矢量分析可知,在其表面建立一随时间变化的椭圆形旋转磁场,其合成磁场方向均能和各种取向的缺陷垂直。由于交流电的趋肤效应,选用合适的磁化强度,即使形状较复杂的工件,在其表面也可获得较均匀的磁场分布。磁化电源利用变压器原理,输出低电压大电流,电流调节采用目前较先进的可控硅变流技术。(磁场方向遵守“右手螺旋定则”,如下图所示。)

轴棒零件检测原理

本机对轴棒类零件表面及近表面的纵向裂纹缺陷采用直接通电法,周向裂纹缺陷采用线圈感应法进行 检测。

(直接通电法:将工件夹持在探伤机两电极之间,使电流沿轴向通过工件,电流在工件内部及其周围 建立一个闭合的周向磁场,用于检测与磁场方向垂直、与电流方向平行的纵向缺陷。)

2.7、根据甲方实际工件探伤需求,针对以上工件的表面及近表面因锻压、淬火、加工等原因引起的细微缺陷的荧光磁粉检测要求,甲乙双方经充分交流后选择该设备对以上工件进行荧光磁粉探伤。

2.8该设备为全新产品,元器件采用目前新、先进标准产品,采用可控硅无触点调压调流,可控硅触发电路采用目前较先进的模块化集成触发电路,性能可靠,使周向、纵向磁化电流分别连续无极可调。自动化系统采用进口可编程控制器(PLC)控制系统,具有自动化程度、检查速度快、操作人员劳动强度低、实用可靠等优点。

三、设备使用条件:

1、环境温度:0℃~40℃,相对湿度:小于85%。

2、压缩空气压力经过干燥过滤。

3、电源电压:380V±5%频率50Hz,三相五线制。

4、无大量尘埃、易燃或腐蚀性气体。

5、无强电磁辐射和电磁干扰。

6、主电路不得含有频或中频设备。

四、设备总体要求:

设备具有以下特点:

机电一体式结构,控制电路板放在床身下面;

磁化方式多样:可以周向磁化、纵向磁化、复合磁化、线圈感应磁化等多种磁化磁化方法。

探伤节拍:30s/周期,探伤时间和工艺过程可根据需方实际需要,程序可调整

抗电磁干扰:采用100%固态电路,可用于复杂的工业环境。

智能控制:设备采用PLC控制,操作简单。

LED冷光源荧光灯:LED冷光源荧光灯是先进的荧光灯,避免热光源灯发出的UV-B,UV-C对人体有害的紫外线成分。同时,灯的寿命长达约15000个小时,不需要任何配件。

该设备采用自动、手动两种运行方式,由进口可编程控制器(PLC)对设备进行集中控制。手动时,可进行每个功能单独立操作;自动时,该设备自动执行PLC内部程序,人工上料后,实现工件外径:人工上料—→自动夹紧—→转动(1周)喷淋—→喷淋磁化—→磁化(2次)—→转动(2周)观察—→退磁—→松开—→人工下料等一系列动作的半自动化。

设备设有磁化电流检测装置,当磁化电流达不到设置值或无电流通过时自动停机,并发出报警信号,从而避免了工件的漏检现象。磁化电源主是路采用了目前通用的可控硅无节模块调压电路,用两路互成120度相位的电源,交流磁化均带断电相位控制器,具有较的剩磁稳定度,既适用于连续法探伤,又适用于剩磁法探伤检测。周向直接通电法、纵向采用线圈感应法,同时复合磁化,使工件表面形成交变旋转磁场,使磁力线旋转从而一次探伤可检查出工件表面及近表面的缺陷,磁化电流分别可调,具有噪音小,性能可靠的优点。

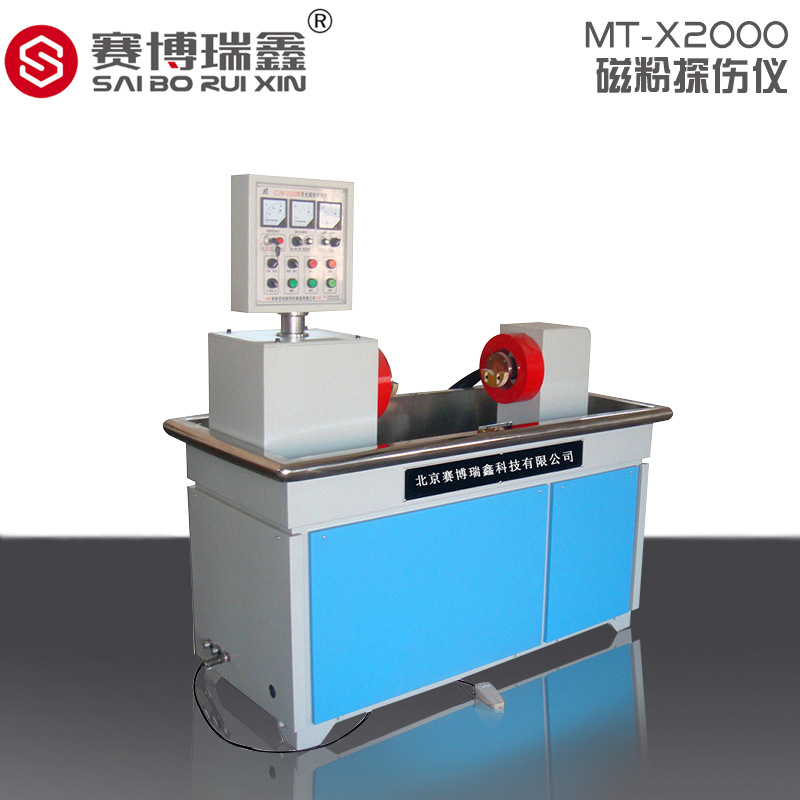

4.1、CDW—2000荧光磁粉探伤机系机、电一体式结构。适用于以湿式磁粉法检测轴类零件的表面及表面因材料、锻压、铸造、淬火、加工、疲劳等原因引起的裂纹和各种细微缺陷。

4.2、CDW—2000型荧光磁粉探伤机是由磁化电源控制系统、主机、左右电极箱、磁化机构、磁悬液喷淋机构、磁悬液存储机构、(荧光灯接口)、简易暗房等组成。

4.3、磁化电源控制: 磁化电源主电路采用双向可控硅模块无级调压电路。通过调压及带断电相位技术,使电压变为低电压。小电流变成大电流,达到瞬间磁化工件并吸引施加在工件表面上的磁粉。从而达到显示磁痕的作用。可控硅触发线路为我公司自行开发的标准化模块,集成电路技术,配有标准通用接口,可靠性好,维护方便。

4.4、整机动作程序控制系统:采用欧姆龙可编程序控制器(PLC)来控制整机的夹紧、磁化、喷液、转动、退磁、松开等一系列动作。自动化程序,检测可靠性好。

4.5、该设备运行方式上设计了自动和手动二种,由进口可编程控制器(PLC)对设备进行集中控制。手动时,可进行每个功能的单步独立操作。如电极夹紧、磁化、喷液、转动、退磁、松开等。自动时只需要一键就可以按照设定好的程序完成探伤步骤。

4.6、主机主骨架由槽钢焊接,304不锈钢焊接成集液槽,电极箱体、磁化机构、喷淋机构等都安装在槽体内。整体设备,机构合理,动作流畅,美观大方。

4.7、该设备的主要低压电器器件采用德力西公司产品。

4.8、该设备可对工件进行的磁化方式满足:

A.周向通电磁化,纵向线圈复合磁化;

B.周向交流独立磁化;

C.纵向交流独立磁化;

D. 退磁:在机器上实现原位退磁。

4.9、该设备具有自动化程度、检查速度快、操作人员劳动强度低、工作可靠等特点。

4.10、设备尾电极采用手动的方式前后移动。

4.11、导轨采用镀络光轴导轨,移动方便灵活。

4.12、磁悬液喷淋搅拌及过滤回收系统:

设备采用自动、手动喷淋方式对工件各表面进行喷淋。

喷淋系统由集液槽、储液箱、搅拌泵、喷液泵、输液管路、喷淋头、手动喷淋器等组成。

A、采用不锈钢喷头由上至下对工件喷洒磁悬液,确保工件一次喷洒磁悬液,确保了磁化效果。

B、集液槽、储液箱均采用非导磁不锈钢(304)材料制作,不沾染磁粉,经久耐用。

C、磁悬液经喷液泵喷出后通过集液槽回流至储液箱内,便于循环利用,配有滤网过滤杂质防止污染。

D、磁悬液每路喷淋器均设有流量调节阀,可按需开启关闭及调节流量大小。

E、储液箱内配有搅拌泵确保磁粉均匀弥散于液体中。

F、配置一只手动磁悬液喷淋器,位于设备的一端,由耐油软管接出。

G、磁悬液储液箱位于设备床身的右下边,确保添加磁悬液方便,释放磁悬液干净,且其容积 30 升(储液箱配有液位显示装置)。

H、通过 PLC 能够任意调整磁粉液喷射开始与结束的时间

4.13、电极采用一端夹紧方式,夹紧形式为气动夹紧。

4.14、工件观察:电机带动工件转动观察,电极松开后取件。

五、设备设计制造依据:

1、按照JB/T8290-2011《磁粉探伤机》及GB3721-83《磁粉探伤机》标准;

2、按照GB/T15822.3-2005《磁粉检测第三部分:设备》;

3、按照GB/5226.1-2002《机械安全 机械电器设备第一部分通用技术条件》;

4、GB/23907-2009《磁粉检测用试片》;

5、HB/Z72-98磁粉检验标准;

6、按照ISO9001质量体系认证文件的要求;

7、根据甲乙双方签订的本技术方案或协议。

六、设备主要组成:

1. 磁源 二套

2. 电气控制装置 二套

3. 夹持磁化系统 一套

4. 转动观察装置 一套

5. 移动磁化线圈 二套

6. 磁悬液喷洒及回收系统 一套

7. 衰减式退磁装置 一套

8. 荧光探伤系统 一套

七、设备主要技术参数:

1. 磁化方式:周向、纵向、复合三种磁化方式;

2. 周向磁化电流:AC 0-2000A有效值,连续可调,带断电相位控制;

3. 纵向磁化磁势:AC 0-16000AT有效值,连续可调,带断电相位控制;

(一只磁轭线圈,一只移动线圈)

4. 电极间距:0-850mm;手动调节间距;

5. 移动箱体移动方式:丝杆手动调节;

6. 工件转动方式:电动(工件360度旋转,变频调速);

7. 暂载率:≮30%;

8. 夹紧方式:气动夹紧;(气源气压不小于0.4Mpa,用户自备)

9. 运行方式:手动、自动;

10. 探伤灵敏度:A型2#试片清晰显示;

11. 退磁方式:自动衰减式退磁;

12. 退磁效果:≤0.3mT(3Gs);

13. 紫外线照度:配置LED亮度紫外灯,长度600mm,光源中心距工件表面380mm处不小于3000uW/cm2。

14. 探伤节拍:平均每小时约80-100件,1人操作即可。 探伤时间和工艺过程可根据需方实际需要,程序可调整;

15. 使用环境:温度-10°C~+40°C,湿度≤80%,无腐蚀气体、粉尘和强力的频干扰。

16. 电源:三相五线 380V±10% 50Hz 瞬间电流100A;

17. 外形尺寸:约2500mm (L)×900mm (W)×2200mm (H);

18. 重量:约1800Kg。

八、设备主要结构功能:

该设备为机电一体组合式结构,机械主体框架采用槽钢材料,刚性好,结构牢固,不变形。

8.1、电气控制

8.1.1主要电气元件安装在设备电气控制箱内一绝缘板上,包括可控硅及其保护装置、磁化电流显示装置、控制按钮及指示灯、断路器、接触器、继电器等控制装置。

8.1.2仪表面板包括电源开关、电源指示灯、周向纵向磁化电流显示及调节装置、部分控制功能按钮。常规操作按钮键位于主机旁边,便于设备常规操作。

8.1.3磁化变压器、电流互感器等设在机床内部。

8.1.4各电气元器件接线均标有线号,各元器件间的连线间均设有线槽板,确保连线美观大方。

8.1.5所有电气元器件均采用国内外知名品牌,以保证元器件的通用性、互换性。

8.1.6磁化装置采用大容量设计方案。所有控制线路、磁化电缆、变压器线圈等均采用大容量铜芯线,导电性能好,绝缘强度,以防设备长期运行,造成线路老化,使电阻增大,电流下降(不能达到设定值),从而影响磁化效果。

8.1.7采用可控硅无触点调压,周向纵向磁化电流大小连续可调。

8.1.8自动化系统采用欧姆龙PLC控制系统,具有自动化程度、检查速度快、操作人员劳动强度低、实用可靠等优点。

8.2、机械转动控制系统:

8.2.1设备有左右两电极箱组成,左电极箱采用固定式,右电极箱采用移动式,由标准光轴、滑块、减速机电机等组成控制,可方便电动调整电极夹距,以满足不同长度工件检测。

8.2.1设备采用气动夹紧方式,由电极轴及套筒、气缸、电磁阀组成控制,气缸位于左电极箱尾部。

8.2.2夹紧电极采用防打火设计(电极接触面采用紫铜板制作),避免灼伤工件。

8.2.3设备左右两电极上分别设有尼龙“V”型支撑托架机构,作为工件的支撑装置。便于转动工件观察裂纹。

8.3、磁化系统:

8.3.1周向磁化系统

周向磁化采用通电法,用以检测工件横向裂纹。

8.3.2纵向磁化系统

纵向磁化采用线圈感应法,用以检测工件径向裂纹。

8.3.3退磁系统

在设备上进行退磁,利用纵向磁化线圈进行退磁。退磁速度快,效果好。

8.4、磁悬液喷淋搅拌及过滤回收系统:

8.4.1磁悬液喷淋搅拌及过滤回收系统主要由:集液槽、储液箱、搅拌喷淋泵、滤网、管路等组成。集液槽和储液箱均采用304不锈钢材料制作而成。

8.4.2磁悬液储于储液箱中;配备过滤装置,喷液后确保喷淋不堵塞,储液箱容积约50升。

8.4.3磁悬液喷洒管路中设计止回阀,防止因磁悬液回流而形成的气泡。

8.4.4电源开机即开始工作,以防磁悬液中的磁粉沉淀。

8.4.5喷淋头安装在磁化位上方,每个喷淋头均设计流量控制装置。

8.5、荧光灯检测系统:

8.5.1暗室:采用矩管焊接而成,与主机连接安装形成一个整体,暗房采用防火遮光布帘制成,暗房门采用双开合式,便于操作人员及工件进出。

8.5.2紫外灯采用强度LED冷光源紫外线灯,长度600mm,具有照射范围大,使用寿命达15000小时、无需预热及冷却可直接开关使用等优点。紫外灯吊装在辅助托架上方,电源220V。

8.5.3光源中心距工件表面380mm处不小于3000uW/cm2。

8.5.4荧光灯采用长波365nm紫外线,因而对人体无害。

九、工艺流程

连续法流程:

人工上料—→自动夹紧—→转动(1周)喷淋—→喷淋磁化—→磁化(2次)—→转动(转动1周)观察—→退磁—→人工下料

十、技术服务及售后

10.1、技术文件:齐全且满足使用方设备维修使用要求。

10.2、服务条件:

10.2.1、在设备使用寿命期内,卖方保证对买方所购设备提供终身维修服务。

10.2.2、保证对设备的零备件、易损件提供优惠的供应,并保证及时买到所需的零备件、易损件。

10.2.3、从终验收合格签字之日起,设备保修期为1年。

10.2.4、设备发生故障在接到报修信息后,乙方在接到甲方通知后,2小时内提出解决故障的答复,如电话沟通不能解决问题,乙方维修人员在接到甲方维修通知后48小时内乙方维修人员必须到达甲方现场进行维修服务。包修期内免费进行售后服务。包修期内因甲方操作人员操作失误而导致的设备损坏,乙方只收取材料费用。

十一、设备成套性、备品备件:

1、标准设备成套性:

序号 | 名 称 | 型 号 | 数量 | 备 注 |

1 | 荧光磁粉探伤机 | MT-X2000 | 1套 | |

2 | 紫外灯 | 1台 | ||

3 | 使用说明书 | 1份 | ||

4 | 产品合格证 | 1份 | ||

5 | 装箱单 | 1份 |

2、备品备件清单:

序号 | 货物名称 | 货物型号 | 数量 | 备 注 |

1 | 荧光磁粉 | NY-20 | 1kg | |

2 | 标准试片 | A型30/100 | 1套 | |

3 | 紫外线防护眼镜 | UV-30 | 1副 | |

4 | 磁悬液浓度测定管 | 100ml | 1只 |